Il Master Lean in oggetto si basa su un programma altamente operativo per rendere autonomi i partecipanti nell’applicazioni Lean. Il percorso risulta ulteriormente arricchito con contenuti relativi alla cosiddetta Lean 4.0.

Ogni giornata è strutturata per includere esercitazioni pratiche sugli strumenti, esempi di casi reali e la possibilità di discutere con il docente/consulente le problematiche presentate dai partecipanti.

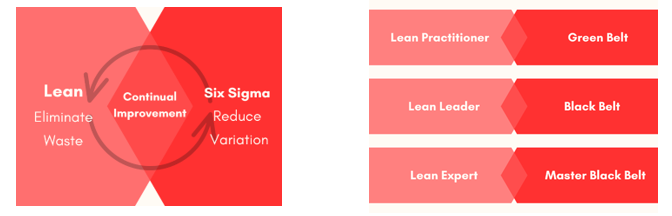

Il percorso, seguendo lo standard ISO 18404, porta alle certificazioni Lean Practitioner, Lean Leader e Lean Expert.

Il nostro Master è l’unico in Italia accreditato LCS ( Lean Competency System): ente dell'Università di Cardiff – UK, fondato dal Prof. Daniel T. Jones, autore assieme a James P. Womack, del famoso testo “Lean Thinking”.

Infine, coloro che hanno già ottenuto la certificazione Green o Black Belt tramite il Master Six Sigma Green e/o Black Belt, otterranno la Certificazione Green o Black Belt Lean Six Sigma, comprendendo così entrambe le discipline.

Il corso può essere realizzato interamente anche all’interno di una singola

azienda.

Programmi

Durata e prezzi

✔ Lean Practitioner

Durata:

- 7,5 giornate di training

- Incluso esame per la certificazione Lean Practitioner

Prezzo: € 2.900 + IVA

✔ Lean Leader*

Durata:

- 7,5 giornate di training

- 1 giornata di training sulla leadership e team building

- 1 progetto workshop kaizen documentato (da sottoporre al team C&A per la certificazione delle competenze)

- Incluso esame per la certificazione Lean Leader

Prezzo: € 3.600 + IVA

✔ Lean Expert*

Durata:

- 7,5 giornate di training

- 1 giornata di training sulla leadership e team building

- Analisi di portfolio di progetti workshop kaizen documentati (da sottoporre al team C&A per la certificazione delle competenze)

- Incluso esame per la certificazione Lean Expert

Prezzo: € 3.900 + IVA

*Nota

Durata:

- Da concordare. Per la certificazione Lean Leader e Lean Expert è possibile svolgere la discussione dei progetti direttamente in azienda, previo accordo tra l’organizzazione cliente e il team C&A.

Prezzo: da concordare

✔ Creare il team kaizen

Durata:

- 1 giornata di training

Prezzo:

- Incluso nei percorsi: Lean Leader e Lean Expert

- € 390 + IVA - Percorso Lean Specialist con rilascio attestato aggiuntivo

Visualizza su Youtube la la presentazione del nostro master

💡 Approfondimenti

La Lean si concentra sull'efficienza e sulla riduzione degli sprechi mentre il Six Sigma si concentra sulla qualità e sulla riduzione dei difetti. Il framework per le competenze Lean è regolato dallo standard ISO 18404 che definisce tre livelli distinti di competenza: Lean Practitioner, Lean Leader e Lean Expert. Questo standard combina le competenze di Lean e Six Sigma, seguendo una struttura simile a quella del Six Sigma.

Durante il nostro percorso di formazione altamente operativo, i partecipanti affronteranno uno ad uno gli strumenti del Toyota Production System imparando come applicarli nelle proprie aziende. Ogni giornata, allo scopo, contiene esercitazione sugli strumenti, esempi di casi reali e la possibilità di discutere con il docente/consulente delle problematiche portate dai partecipanti.

Coloro che aspirano alla certificazione Lean Leader o Lean Expert approfondiranno le tematiche della leadership e del team building in una giornata dedicata. A questi livelli di competenza, l'accento è posto sulla leadership e sulla capacità di guidare e motivare i team, gestendo cambiamenti complessi e facilitando la formazione di altri.

I partecipanti al corso finalizzato alla certificazione Lean Leader dovranno portare a termine almeno un progetto workshop kaizen: un evento dedicato al miglioramento continuo in un'area specifica dell'azienda. Il workshop kaizen deve portare a risultati concreti quali riduzione lead time, aumento della produttività e qualità, riduzione scorte, etc. Tali miglioramenti documentati saranno sottoposti ai consulenti C&A che provvederanno al rilascio della Certificazione di Lean Leader.

Quale ultimo step di certificazione, il Lean Expert deve invece dimostrare ai nostri consulenti la creazione di un portfolio di progetti kaizen, nell’ambito di una specifica gestione strategica aziendale.

Importante sottolineare che per ogni strumento Lean saranno

portati casi studio ed esempi pratici nonché i partecipanti potranno sperimentare

direttamente sul campo le tecniche one-piece-flow, 5S, ecc. tramite il "nostro

laboratorio Lean Lab"

In questo ultimo viene simulato l’assemblaggio di uno skateboard con

attrezzature fornite da Allmag e simulazioni push and pull.

Come vari altri corsi della nostra società al termine del master il partecipante avrà inoltre la possibilità di ottenere una certificazione con accreditamento internazionale rilasciata dal prestigioso Lean COMPETENCY SYSTEM, emanazione dell’Università di Cardiff – UK.

Sruttura e livelli di competenza Lean -Standard ISO 18404

| ✔ LEAN PRACTITIONER |

| > Focus: comprensione e applicazione dei Principi Lean, cambiamento a livello individuale e organizzativo, ottimizzazione del posto di lavoro (incluso 5S), analisi e misurazione dei dati, miglioramento dei processi |

| > Competenze: Le competenze specifiche coprono gli aspetti fondamentali dell'applicazione Lean, come la gestione dei flussi di lavoro, l'implementazione di miglioramenti, e l'analisi dei dati per la presa di decisioni informate |

| ✔ LEAN LEADER |

| > Focus: Gestione delle parti interessate, coinvolgimento del team, capacità di reporting e guida nella gestione e nel coaching delle competenze Lean |

| > Competenze: A questo livello, l'accento è posto sulla leadership e sulla capacità di guidare e motivare i team, gestire cambiamenti complessi, e facilitare la formazione di altri. Oltre a guidare progetti di miglioramento dell’organizzazione, controlla il takt time e cycle time per ottimizzare le risorse, guida progetti di miglioramento raccogliendo dati sui benefici ottenuti e quantifica i risultati. |

| ✔ LEAN EXPERT |

| > Focus: Gestione strategica, mentoring e formazione avanzata, progettazione e implementazione di iniziative Lean su larga scala |

| > Competenze: Include tutte le competenze richieste per i livelli precedenti, con un'enfasi aggiuntiva su strategie a lungo termine, gestione di progetti complessi e sviluppo di politiche organizzative. Valuta l’efficacia dei percorsi di training, decide le iniziative e i progetti di miglioramento da implementare valutando periodicamente lo stato dei progetti. Condurre lean audit a livello di sito e svolge attività di benchmarking in ottica di improvement |